1961年12月 大国重器 中国上海12000吨锻造水压机安装手册

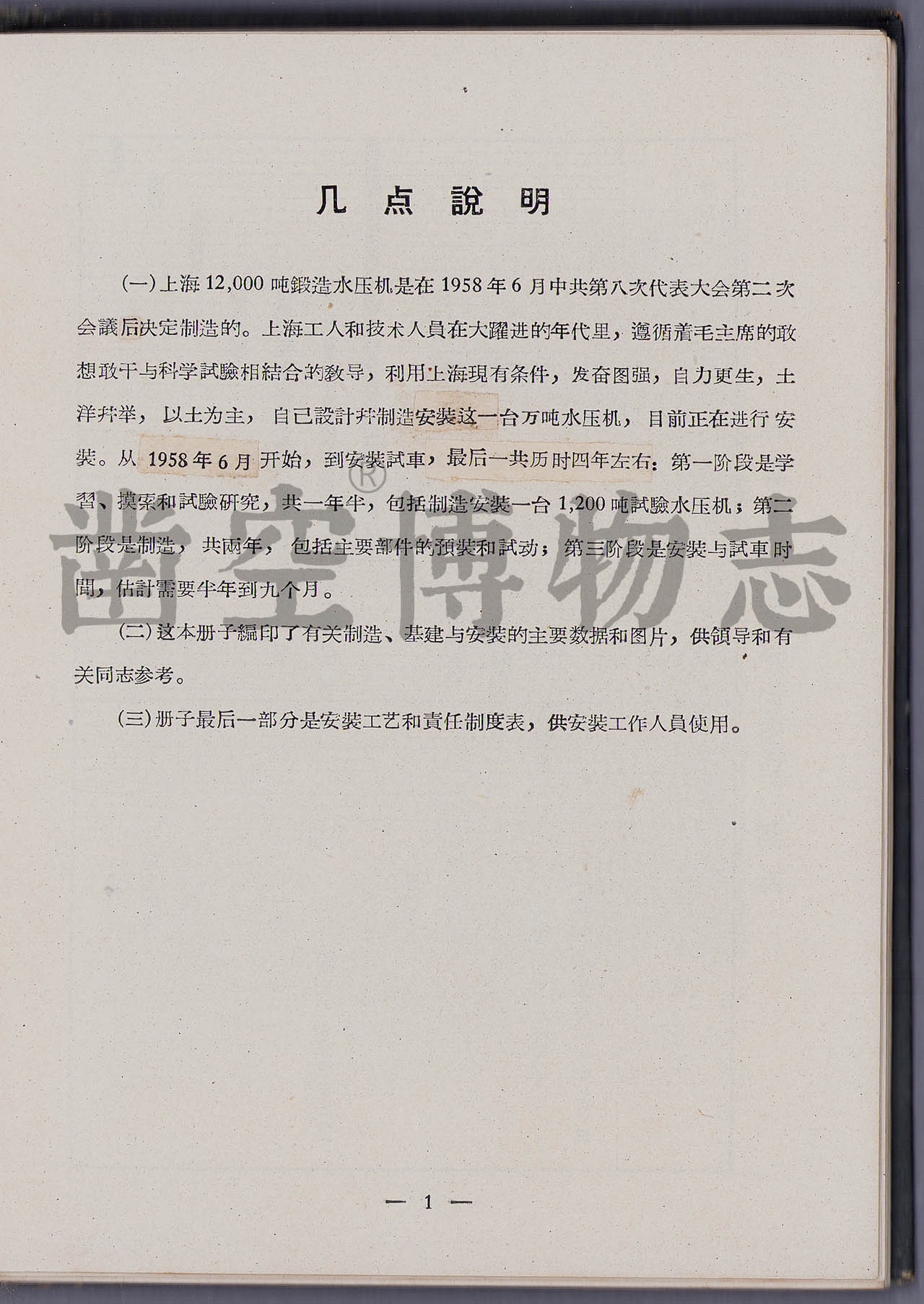

1961年12月,江南造船厂成功地建成国内第一台12000吨水压机,为中国重型机械工业填补了一项空白。由于经济建设发展迅速,电力、冶金、重型机械和国防工业都需要大型锻件,当时国内只有几台中小型水压机,根本无法锻造大型锻件,所需的大型锻件只得依赖进口。

1958年5月,在中共八届二中全会上,第一机械工业部副部长沈鸿给中共中央主席毛泽东写了一封信,建议利用上海的技术力量,自力更生,设计制造自己的万吨水压机,彻底改变大型锻件依赖进口的局面。

沈鸿的建议得到毛泽东的支持,并将这封信批给当时的总书记邓小平,很快就把建造万吨水压机的任务下达到上海。中共上海市委明确表示:要厂有厂,要人有人,要材料有材料,一定要把万吨水压机搞出来!

经过中央有关部门的研究,决定由沈鸿任总设计师、林宗棠任副总设计师,组成设计班子。万吨水压机安装在上海闵行重型机器厂内,由江南造船厂承担建造任务。

建造万吨水压机在一无资料、二无经验、三无设备的情况下,总设计师沈鸿和副总设计师林宗棠带着设计人员,跑遍全国有中小型锻造水压机的工厂,认真考察和了解设备的结构原理及性能。用纸片、木板、竹竿、铁皮、胶泥、沙土等材料做成各种各样的模型,进行反复比较,广泛听取意见,最后确定设计方案。

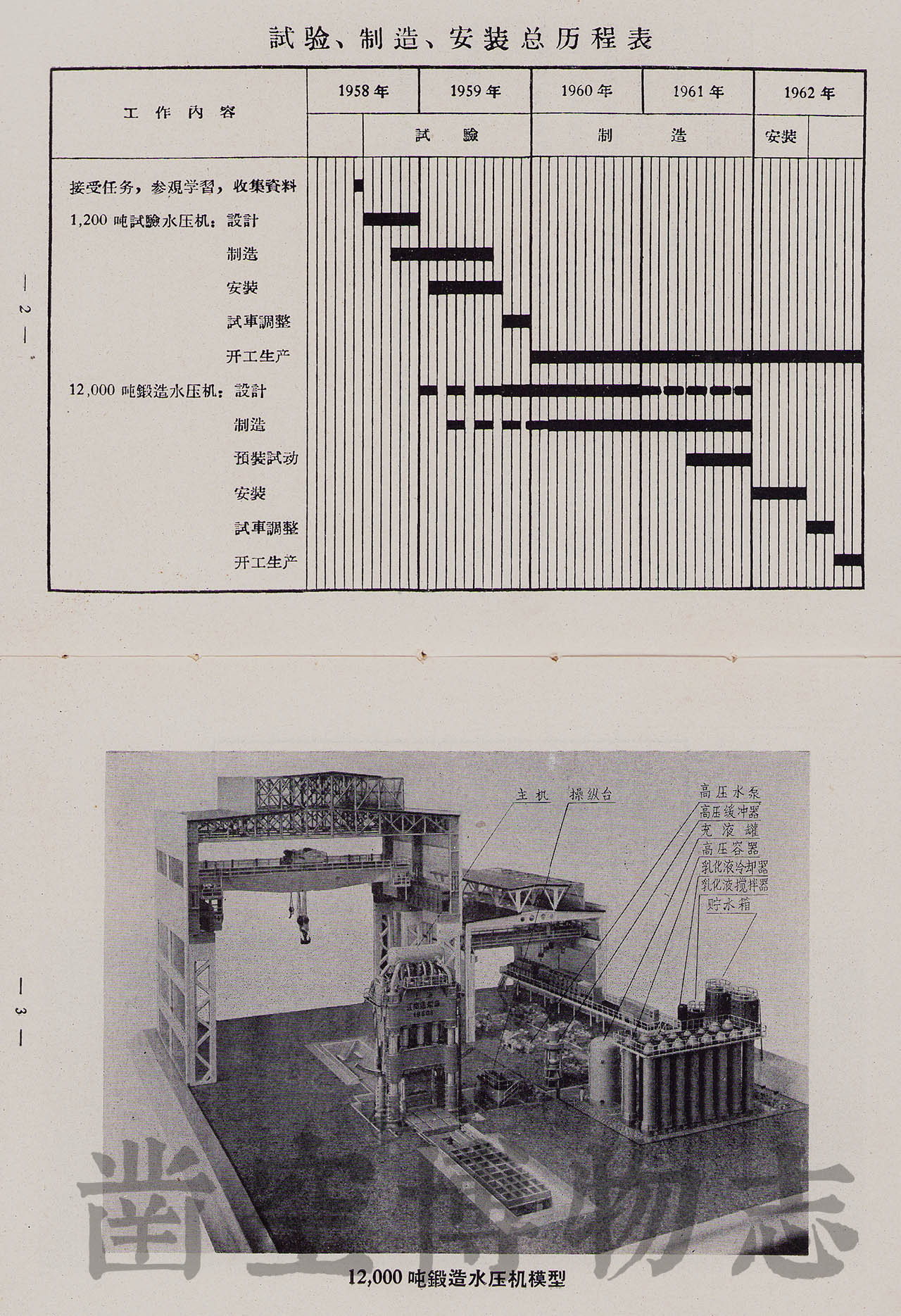

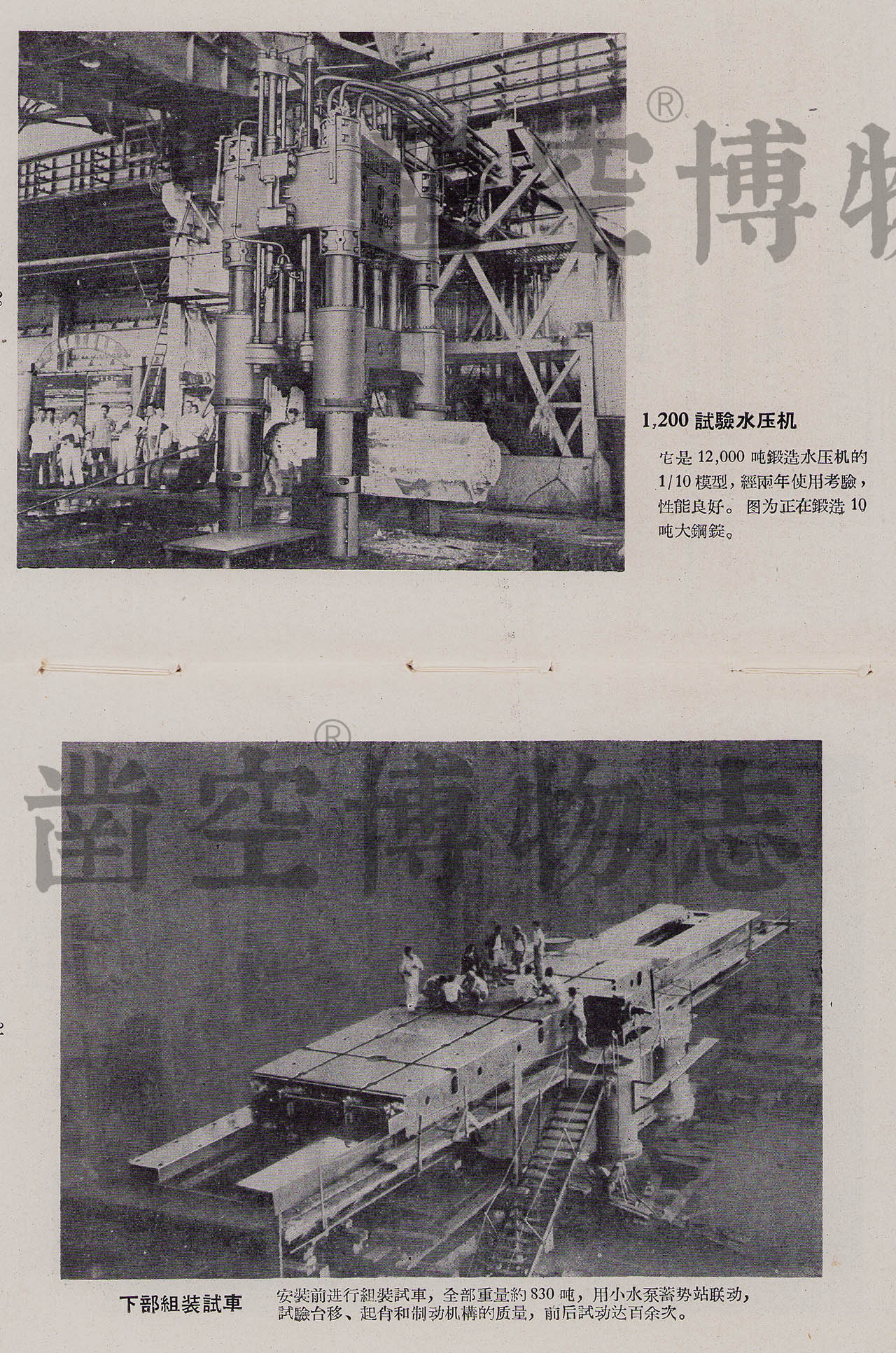

全体设计人员尊重科学,尊重实践,决定先将万吨水压机缩小成1/10,造1台1200吨水压机,让它投入生产,进行模拟试验。在1200吨水压机的制造过程中,由于没有锻造大型铸钢件的设备,因此决定采用“钢板整体焊接结构”,将“上横梁、活动横梁、下横梁”3座横梁用多块钢板焊接成一个整体。但整体焊接究竟能承受多少压力,谁也说不清楚,为了确保安全,先造一台120吨水压机作试验。

不久,一台120吨水压机制造成功,经过实际考验,压力增加到430吨,横梁完好无损,于是当即决定12000吨水压机3座横梁采用整体焊接的方案。这是一次工艺改革,不仅使横梁总重量从原来的1150吨减轻到570吨,同时使机械加工和装配工作量也减少了一半以上,为国家节约了大量资金。

上海江南造船厂于1961年成功地制造了我国第一台万吨水压机,这台水压机的制造成功,为我国的锻造事业跨进世界先进行列起了重要作用。它是锻造万吨巨轮发动机主轴、大型发电机转子轴、大型轧钢机架、炮管及导弹壳等不可缺少的设备。水压机工作时的优点是力量大、施力缓慢均匀、无震动,因此被锻造的钢铁内部结构密实、有韧性、不易断裂。工作水来源于相互接通的低压容器和水箱,其压强为大气压强。低压水进入高压水泵,经吸取加压后进入高压容器。再利用空气压缩机加压,推动其流入主缸和升降缸,加压后的水的压强大约为350个大气压(3.5×107帕)。

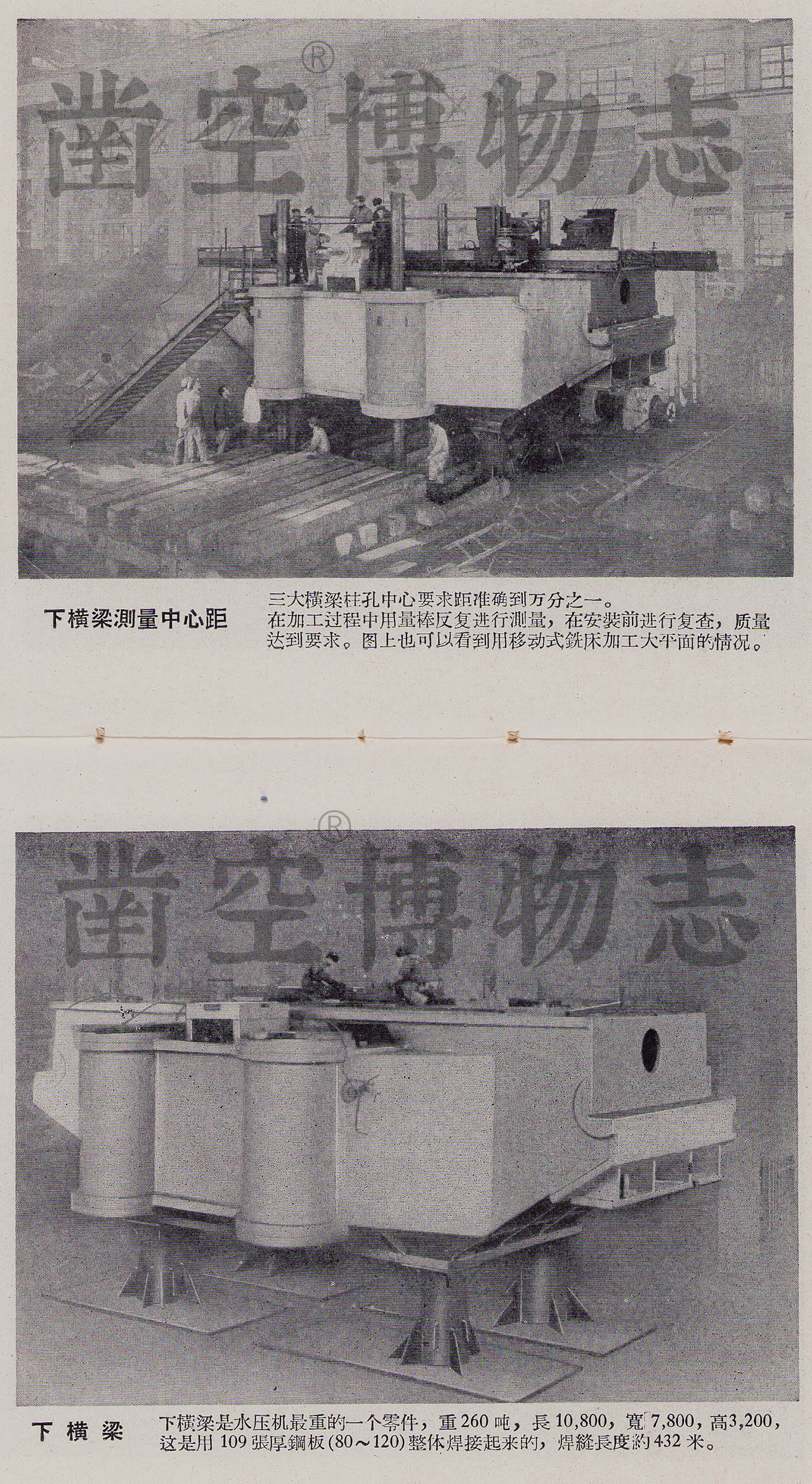

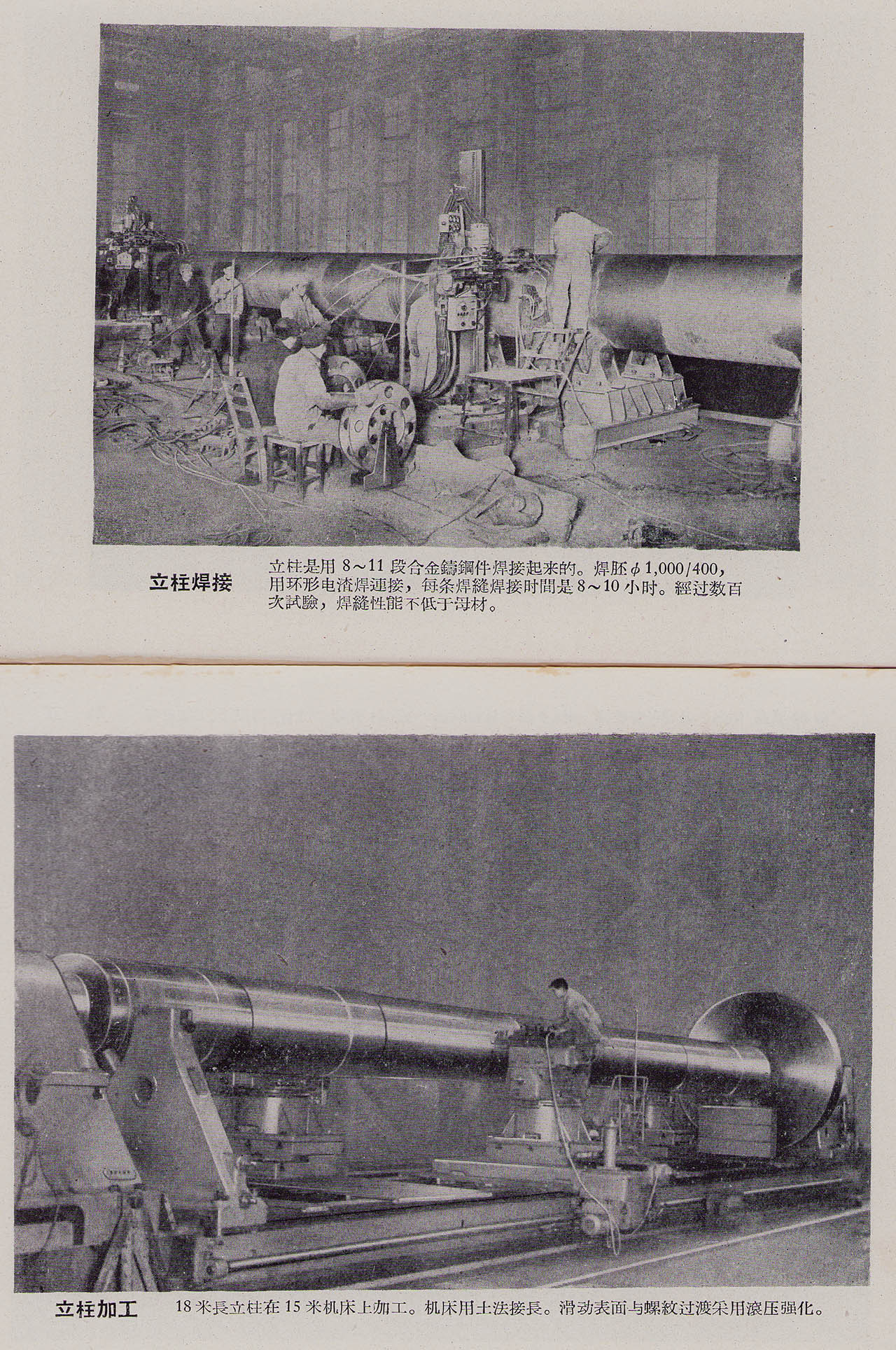

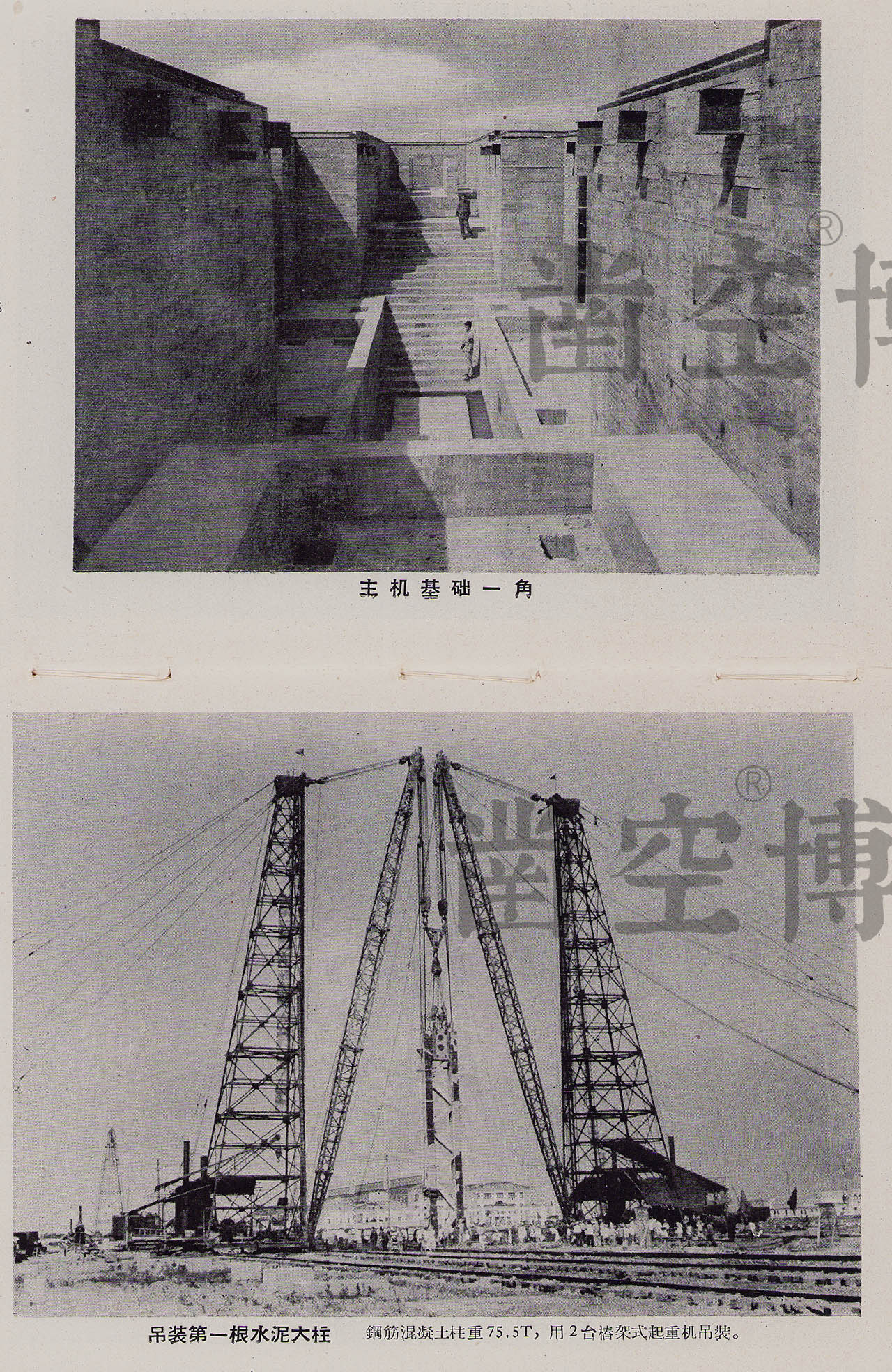

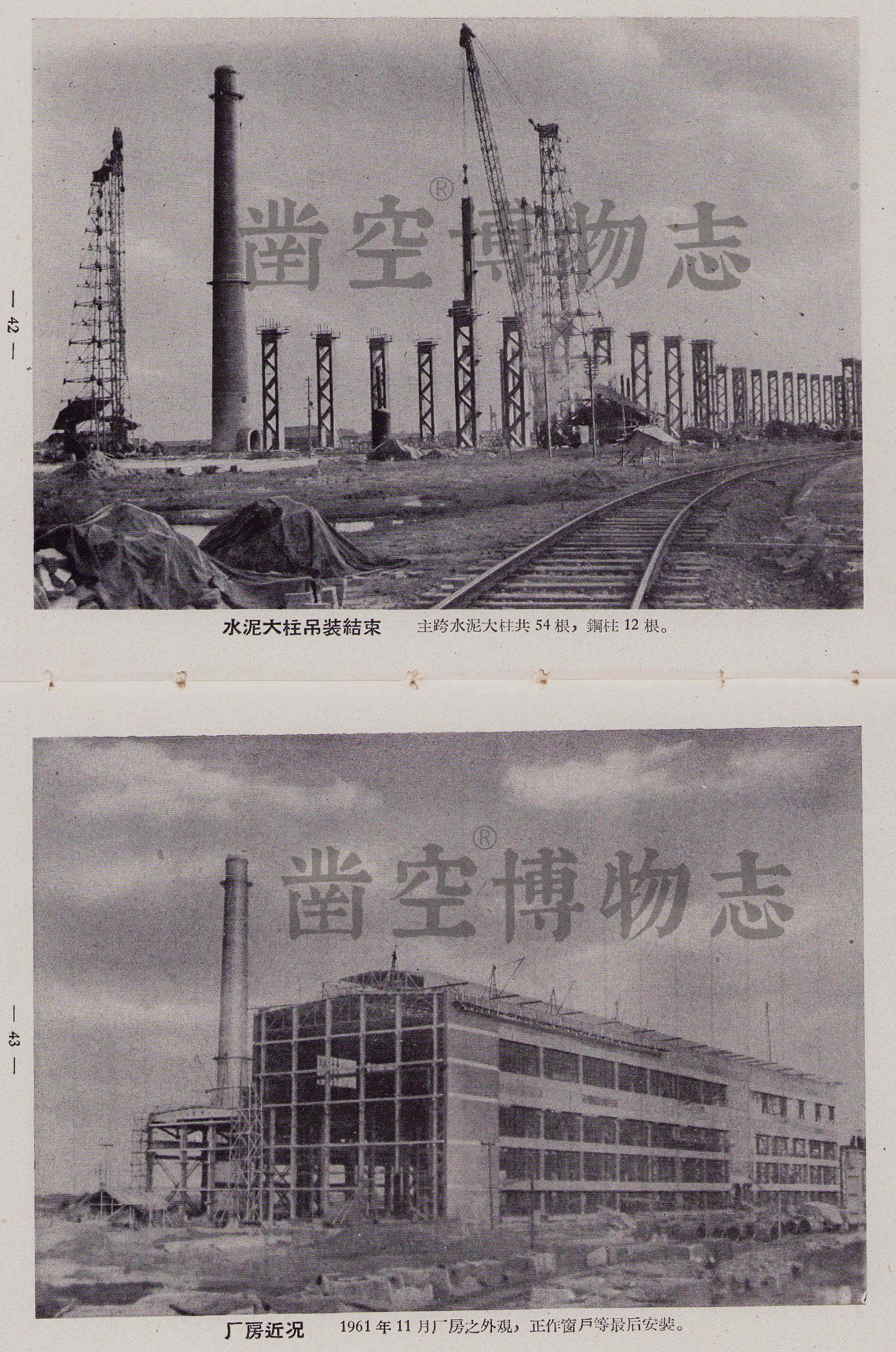

1959年2月,江南造船厂成立万吨水压机工作大队,从而拉开了打一场加工制造硬仗的序幕。万吨水压机有两大特点,一是大和重;机身高33.65米,机上有13个特大件,即3座横梁、4根立柱和6只工作缸。3座横梁的重量是100~300吨,像一座小山,最重的下横梁是用100多块钢板拼焊成的;4根立柱各长18米,直径1米,重80吨,就连立柱上的螺丝帽一个就有五六吨重。二是精密:要求加工的零件具有高精度,否则就安装不起来。要完成万吨水压机的建造任务,还得闯过“金、木、水、火、电”5个大关。“金”是金属切削;“木”是大摆楞木阵,闯过起重运输关;“水”是水压试验关;“火”是热处理关;“电”是特大件电渣焊接关。

首先要过的是“电”关。万吨水压机的3座横梁、4根立住和6只工作缸都是采用铸钢件焊接来代替整段结构,焊缝厚度一般为80~300毫米,最厚的达600毫米。如果将全部焊缝折成100毫米厚,它的长度可延伸3公里以上;如果用一般的手工焊,一个电焊工要足足干30年才能焊完。电焊的重担落在工人工程师唐应斌肩上。技术员宋大有在一本杂志上看到国外有一种“电渣焊”的新技术,能焊很厚的工件,于是提议试一试。电渣焊研究室很快成立了,唐应斌等的试验从1200吨水压机的大件开始,失败一次接连一次,几次出现漏渣险象,几次奋不顾身地堵漏,化险为夷,经过一段时间的模索,全面掌握了这门电渣焊的新技术,经鉴定,万吨水压机的焊缝质量完全符合技术要求,焊缝性能如同原材料一样好,焊接变形也控制在设计要求之内。

1961年12月13日,万吨水压机开始总体安装,只用了2个月时间。在上海交通大学和第一机械工业部所属的机械科学研究院等单位协助下,对这个身高20余米,体重千余吨的“巨人”进行详细的“体验”——应力测定试验。“体验”时间用了三四个月,然后开始进行超负荷试验,强攻“水”关。

在总设计师沈鸿的指挥下,高压水泵发出嗡嗡的声响,压力表的指针缓缓上升:8000吨,正常;10000吨,良好;12000吨,没问题;16000吨,机器完好无损。在人们的欢呼声中,第一台万吨水压机建造成功了;

攻克了“火”关,再攻金属切削关。3座横梁金属切削精密度要求极高,当时又没有10米以上的大刨床,困难自然不少。工人工程师袁章根在技术人员和工人的配合下,搞技术革新,用几台移动式土铣床直接放在横梁上加工,并用53把刀盘同时铣削,不但加快了进度,而且各刀盘间的接缝处理得非常好,质量超过设计要求。3座横梁上各有4个大立柱孔,要求同一直线上不能误差0.7毫米,厂里没有大型精密镗床,袁章根和工人们经过研究,采用4根简易镗排同时加工。加工开始后,工人们几天几夜不离机床,在精加工最后一刀时,他们扛来几十斤重的量具,上上下下量了100多次,最后使3座横梁12个孔累计误差只有0.24毫米。金属切削关的攻克,为万吨水压机精确安装奠定了基础。

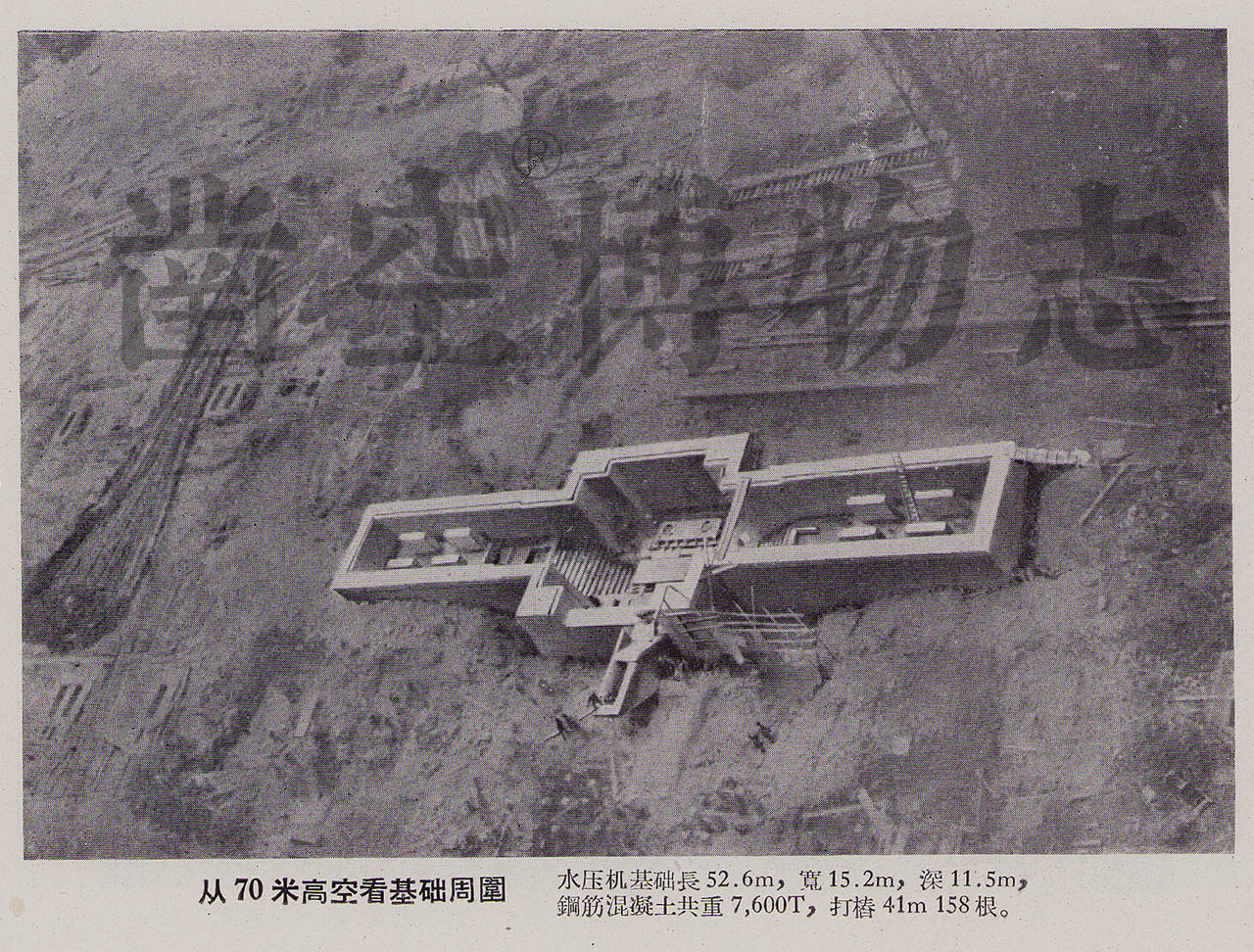

水压机的工作原理是帕斯卡定律。虽然原理比较简单,但制造工艺比较复杂,技术要求比较严格,属于大型设备。它的主机质量为2200多吨,高32米,有40000多个零件。较大组成部件有六个主缸,四个大立柱,三个横梁。要承担这样的压重,其基础要打入地下40多米。

水压机的主缸结构是用6个分缸代替一个大主缸,这是为了让它能产生几个不同的压力,同时避免制造工艺上的困难。主缸内的水压强很大,如果用一个大主缸,要求它能产生12000吨(1.2×10^8牛)的压力,按3.5×10^7帕的压强(相当于350公斤/厘米^2)计算,需要直径为2.1米的大缸。对于这样大的缸,要求承担这样大的压强,不仅制造技术上有很大的困难,而且材料强度也很难满足要求。采用六个分缸,则每个分缸柱塞只要产生2000吨(2×10^7牛)的压力即可。对于这样的要求,只用0.83米直径的缸就可以,这就解决了制造缸的困难,同时又降低了对材料强度的要求。把一个大主缸分为6个分缸,在使用时可以根据不同的要求,改变使用缸的个数,分别产生4000吨、8000吨和12000吨的压力,这样锻件既可根据要求用不同的压力一次锻造,又可以采取递增压力来锻造,使锻造出的工件均匀、密实。

水压机的工作过程是首先把开停阀手柄放在右边位置上,这时高压水通过三通接头,由管a经管b进入升降缸,于是高压水顶起动横梁和主缸柱塞,主缸中的水被推挤,经管C和管d、d′流入低压容器,再返回水箱。然后搬动开停阀手柄放在左边位置上,这时高压水经三通接头由管a和管c进入主缸,向下压柱塞,当柱塞下端的上砧接触锻件时,水压机开始锻造工作。这时升降缸中的水被推挤,经管b和管的d′进入低压容器,再返回水箱。重复以上过程,就可以对锻件连续进行锻造。完成锻造任务后,把开停阀手柄再搬到“右”端位置,顶起主缸柱塞,运走锻件后再把开停阀手柄放在“停”的位置,这就封闭了高压容器流动管1,使水压机停止工作,于是完成了一个整工作过程。

接着攻克“木”关。万吨水压机的肢体重,100吨上下的零件12个,50吨左右的零件20余个,最大的部件为300吨。万吨水压机的工地设在上海重型机器厂金加工车间,厂房的屋顶刚刚盖好,里面只有一台8吨的履带式起重机和一些小型千斤顶,靠这几件工具设备是不可能把大部件运进车间的。起重组长魏茂利受到大船下水用滑板涂上牛油把几千吨重的船体稳稳推下黄浦江的启示,建议用同样方法,铺下了长长的木滑板,木滑板涂了一层厚厚的牛油,就这样把一只只上百吨重的零件慢慢地拖进了加工车间。

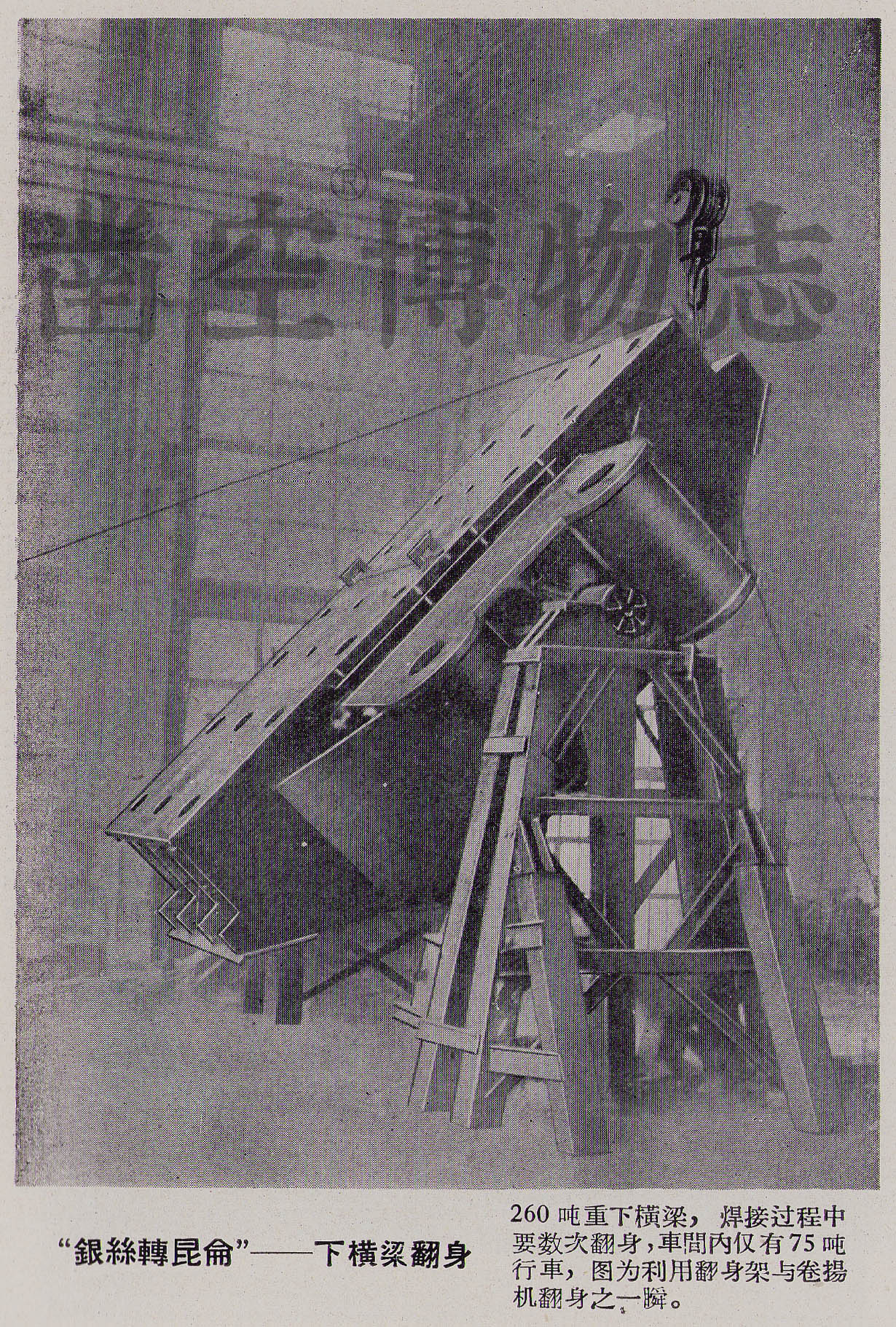

工件进车间的难题解决了,而重达300吨的下横梁要翻身,没有能吊300吨重的大吊车,横梁翻身成了难题。魏茂利想出一个办法,做两只6米高的翻身架,在下横梁两侧的中心部位各焊上一根轴,装上钢丝绳,用四五十只千斤顶,将下横梁一毫米一毫米地往上顶高至6米高处的翻身架上,然后轻轻地一拉钢丝绳,300吨重的庞然大物就可自如地转动起来。这一办法被工人们称为“蚂蚁顶泰山”、“银丝转昆仑”。

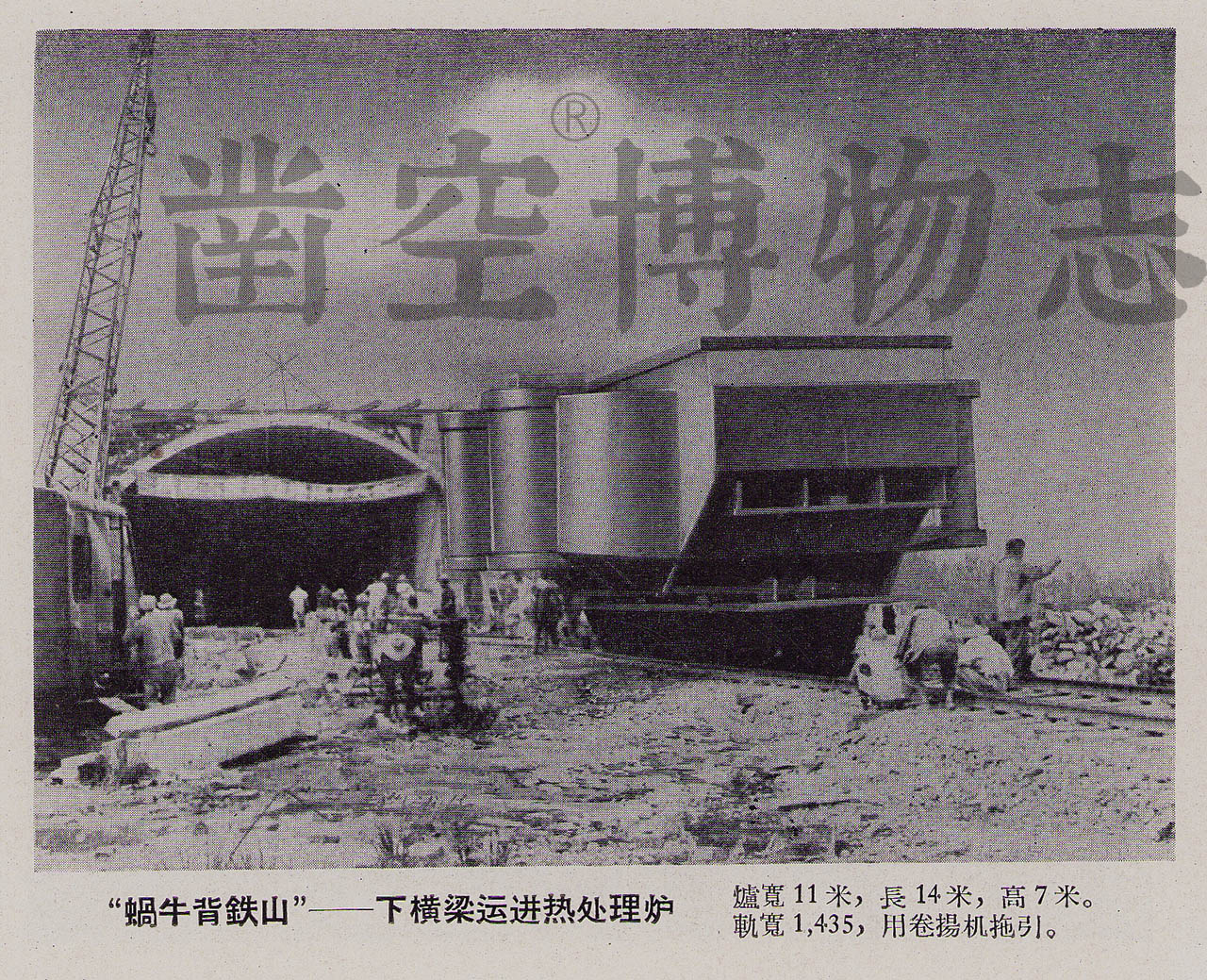

水压机的3座横梁焊接后,必须放进炉子里进行热处理,这样焊接处就不会断裂。一座长10米、宽8米、高4米的横梁要热处理,必须有相应的炉子,上海重型机器厂的领导和工人们经过努力,砌成一只长14米、宽11米、高7米的特大型炉子。横梁热处理工序是:炉内温度烧到900℃,经保温后,再让工件逐渐冷却,但这样做降温太慢,于是工人们打破在100℃左右拆炉门的常规,当炉内温度还在400℃就开始拆炉门。第一次整整用了7小时,才把3万块耐火砖砌成的炉门拆下;第二次拆炉门时,工人们搞了技术革新,只化了2小时,第三次拆炉门时,又搞了个机械化,结果不到1分钟就拆完了炉门。经过试验测定,3座横梁顺利地通过了“火”关,质量完全符合要求。

水压机的四根大立柱每根大约高18米,粗1米2,质量约90吨,立柱上有几个5吨的大螺帽。上横梁、下横梁及动横梁每个都有几百吨。

水压机的供水系统是由能产生350公斤/厘米^2(约3.5×10^7帕)的12台高压水泵组、16个高压容器,几百个高低压阀门组成。对高压部分的各种零件要求高度精密,以防高压水漏出。(漏出的高压水柱冲力很大,具有很大的破坏性,对建筑、设备及人身都有危险)水压机使用时要求控制准确。对于这样的设备,使用安全是非常重要的。

这台万吨级锻造水压机,从调研设计到投产,历时4年,其中1年半时间进行调研、设计和试验,2年加工制造,半年时间安装试车。在建造过程中得到国家领导人的关心和鼓励。1959年,国家主席刘少奇视察万吨水压机工地时鼓励工人们说:“你们大胆干吧,万一失败,再有第二台,第三台,积累经验,将来终会成功的。”1962年,全国人大常委会委员长朱德视察万吨水压机时兴奋地说:“这台机器制造成功,代表了我国的工业发展已达到一个新的水平。过去,外国人不相信我们能造这样大的机器;现在,事实说明了我们中国人民是有能力的,不仅能造万吨水压机,而且造得好,造得快。”

万吨水压机建成后,为国家电力、冶金、化学、机械和国防工业等部门锻造了大批特大型锻件;30多年来,仍在正常运转,为社会主义建设作出了重大的贡献。

正在进行此水压机复原工作作为参考